Puntos clave de la operación de soldadura por arco con electrodo - Muy importante

1. Preparación antes de soldar

1) Seleccione las varillas de soldadura del mismo grado de resistencia y el diámetro de las varillas adecuado de acuerdo con el grado de resistencia del acero estructural que se va a soldar y los tipos de unión.

2). Cuando la temperatura ambiente es inferior a 0 °C, el contenido de carbono del acero es superior al 0,41 %, la rigidez de las piezas estructurales es demasiado grande o los componentes son gruesos, se deben adoptar medidas de precalentamiento antes de soldar. La temperatura de precalentamiento es de 80°C a 100°C. El rango de calentamiento es 5 veces el espesor de la placa, pero no menos de 100 mm.

3). En la soldadura a tope, cuando el grosor de la pieza de trabajo es superior a 6 mm, para garantizar una penetración y una fuerza de soldadura suficientes, debe cortar una ranura en forma de V o en forma de X en el borde a tope de la placa, el ángulo de la ranura α es de 60°, y el borde romo p=0~1 mm, el espacio de montaje b=0~1 mm, como se muestra en las siguientes imágenes.

Cuando la diferencia de espesor de las placas es ≥ 4 mm, el borde a tope de la placa más gruesa debe achaflanarse, como se muestra en la figura.

4). Horneado de electrodos: los electrodos de soldadura de tipo rutilo (E6013, por ejemplo) deben hornearse a 150 ℃ × 2 durante 2 horas antes de soldarlos; los electrodos de aleación (E7018, E7015, etc.) deben hornearse a 300~350℃×2 antes de soldarlos y conservarlos durante 2 horas antes de usarlos.

5). Antes de soldar, se deben eliminar las rebabas, el aceite, el agua, el óxido y otras impurezas de las piezas soldadas.

6). Si el margen en ambos extremos de la costura de la placa es inferior a 50 mm, se deben agregar placas de cebado y extinción de arco en ambos extremos antes de soldar, y su especificación no es inferior a 50 × 50 mm.

2. Selección de materiales de soldadura

1). Primero considere la coincidencia del grado de resistencia del metal base y el grado de resistencia del electrodo y las características de soldadura de los electrodos con diferentes tipos de recubrimiento.

2). Considere las condiciones de trabajo de las piezas soldadas, se deben seleccionar electrodos de bajo hidrógeno con buena resistencia al agrietamiento y tenacidad al impacto para piezas soldadas bajo carga dinámica, alta tensión o forma compleja y alta rigidez.

3). Bajo la premisa de satisfacer la soldabilidad, se deben seleccionar electrodos de polvo de hierro con mayor diámetro para mejorar la eficiencia de la producción de soldadura.

3. Parámetros de soldadura

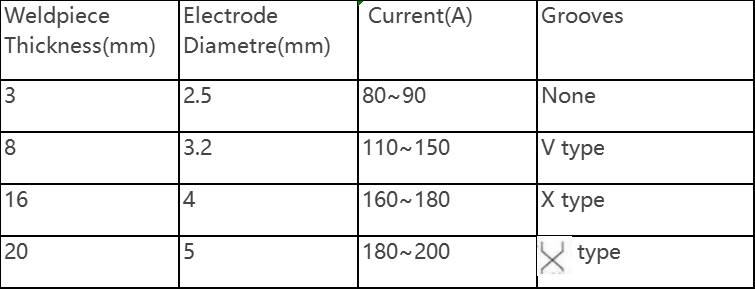

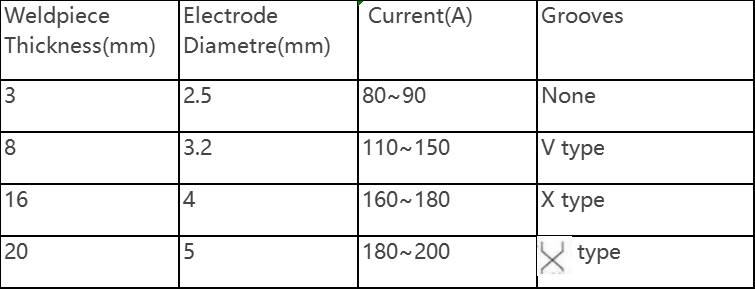

1) El diámetro del electrodo debe seleccionarse de acuerdo con el espesor de la placa, y la corriente de soldadura está determinada por el diámetro de los electrodos, como se muestra en la tabla.

Las corrientes anteriores solo son adecuadas en la posición de soldadura plana. Las corrientes de soldadura deben reducirse entre un 10 y un 15 % en soldaduras verticales, horizontales y aéreas; Se debe seleccionar un electrodo de φ3,2 mm para la soldadura de la capa inferior si el grosor de las placas es superior a 16 mm, y la corriente de soldadura en la soldadura de filete debe ser ligeramente mayor que la de la soldadura a tope.

2) Para hacer penetrar la soldadura a tope, diámetro más pequeño. los electrodos deben seleccionarse para la soldadura de la capa inferior que para la soldadura de otras capas.

3) Para la soldadura de piezas gruesas, la temperatura entre las diferentes capas debe controlarse estrictamente (menos de 150 ℃), y las soldaduras de cada capa no deben ser demasiado anchas, y se debe considerar la soldadura de varias capas y varias pasadas.

4. Después de soldar el lado frontal de la soldadura a tope, se utiliza ranurado con aire de carbono en el lado reverso, y la cubierta posterior debe soldarse más tarde.

4) Puntos de operación

1. Se deben elegir electrodos de bajo hidrógeno en estructuras importantes de soldadura. Deben secarse a 300-350°C durante 2 horas, conservarse en un barril térmico y consumirse en 4 horas seguidas. Otros electrodos deben guardarse en barriles térmicos para evitar la humedad también.

2. Ajustar la corriente de soldadura y seleccionar la polaridad según el diámetro y tipo de electrodo, posición de soldadura, etc.

3. Bajo la premisa de asegurar que la unión no se rompa, el cordón de soldadura de raíz debe ser lo más delgado posible. el

4. En la soldadura multicapa, el recubrimiento y las salpicaduras de la soldadura de la capa superior deben eliminarse antes de soldar la siguiente capa. El grosor de cada capa no debe exceder los 3-4 mm.

5. Cuando existe un requisito de precalentamiento para la pieza de trabajo, la soldadura multicapa y multipaso debe completarse continuamente tanto como sea posible para garantizar que la temperatura entre capas no sea inferior a la temperatura mínima de precalentamiento.

6. El electrodo de bajo hidrógeno debe soldarse con arco corto y debe seleccionarse la conexión de polaridad inversa de la fuente de alimentación de CC.

5. Requisitos de calidad de soldadura

1) Se realizará un cierto número de inspecciones internas por rayos X o ultrasonidos de acuerdo con varios requisitos técnicos de diseño para soldaduras a tope de estructuras importantes, y se clasificarán de acuerdo con el grado especificado en el diseño.

2) Inspección de soldadura exterior: todas las soldaduras estructurales deben inspeccionarse y los requisitos de calidad de apariencia de las soldaduras son:

No se permite que los cordones de soldadura sean más bajos que la superficie de la pieza de trabajo y no se permiten grietas, y la falta de fusión es un defecto.

Todos los defectos de soldadura pueden repararse y deben suavizarse después de la reparación.

Cuando el material estructural del componente es acero fundido, debe recocerse a 550°C después de la soldadura para eliminar tensiones.