Las pruebas de tracción ayudan a garantizar que una soldadura cumpla con los niveles requeridos de resistencia y ductilidad.

Los fabricantes de metales de aporte realizan pruebas de tracción en muchos de sus productos por varias razones. Como muchos usuarios finales, pueden realizar pruebas de tracción para ayudar a monitorear la calidad del proceso. Estos fabricantes también utilizan pruebas de tracción para determinar y mantener clasificaciones de productos y aprobaciones de agencias como la American Welding Society (AWS) o la American Bureau of Shipping (ABS). Los resultados de las pruebas de tracción suelen estar disponibles en las hojas de datos del metal de aporte y estos valores son fundamentales para determinar si un producto es adecuado para una aplicación.

Los usuarios finales también pueden realizar o subcontratar sus propias pruebas de tracción. Cuando las empresas necesitan seguir los códigos de soldadura, para aplicaciones tales como la fabricación estructural o de recipientes a presión, las pruebas de resistencia a la tracción suelen ser un componente crítico del registro de calificación del procedimiento (PQR) que acompaña a los procedimientos de soldadura. Incluso en aplicaciones que no se sueldan según el código, las empresas realizan con frecuencia pruebas de tracción para evaluar si las soldaduras que se producen son capaces de proporcionar la resistencia suficiente para una aplicación en particular.

La prueba de tracción es un paso crucial para comprender el rendimiento de la soldadura y garantizar que una soldadura terminada sea tan fuerte o más fuerte que el metal base.

¿Qué es la prueba de resistencia a la tracción?

La prueba de tracción es un método de prueba destructivo que se realiza temprano cuando se prueba el rendimiento de la soldadura. Esta evaluación fácil de realizar proporciona una gran cantidad de información que es fundamental para seleccionar el mejor metal de aporte para una aplicación.

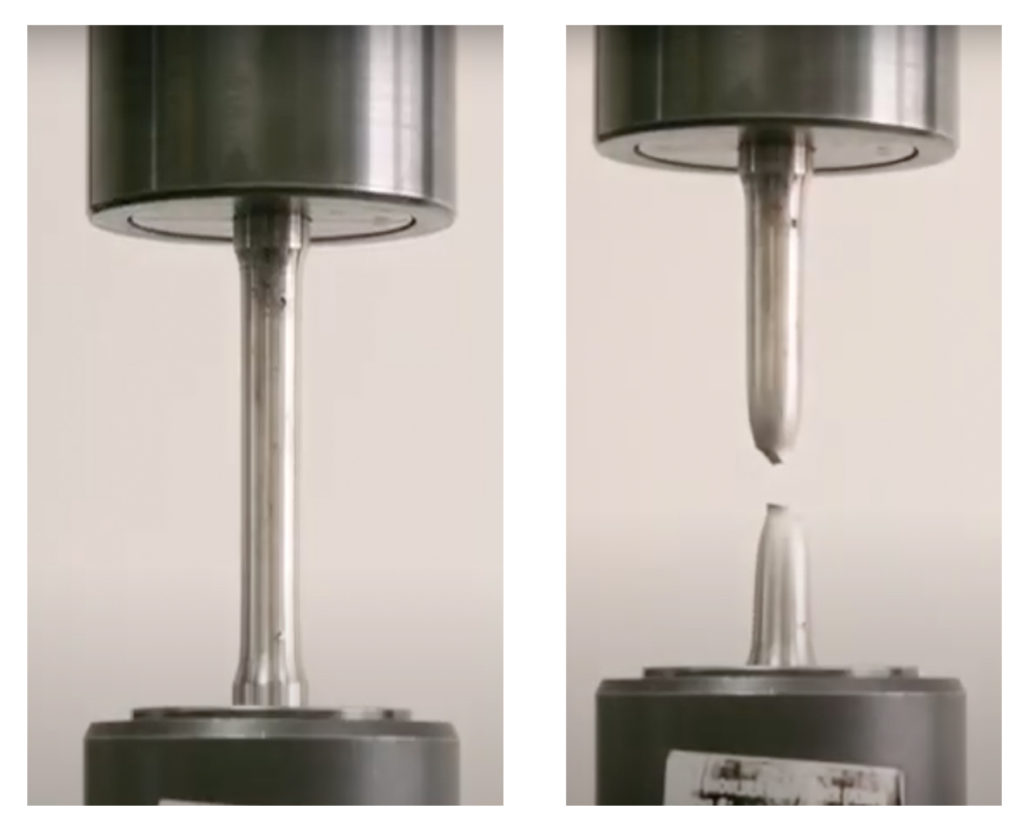

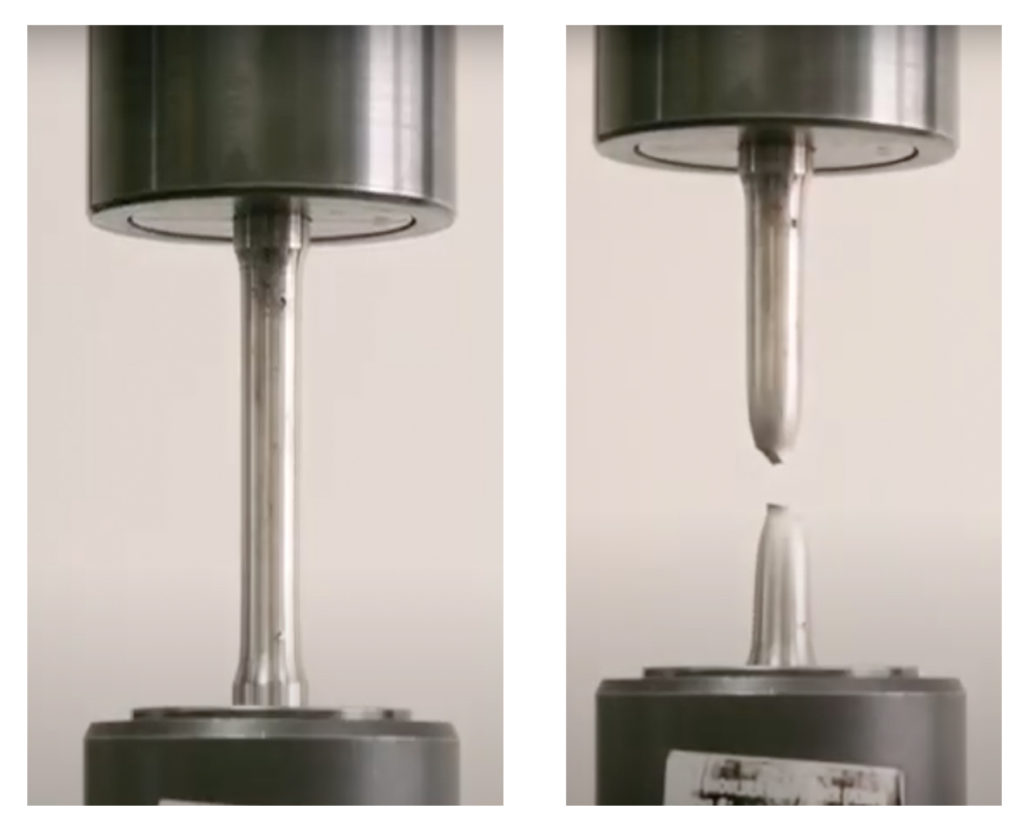

Una muestra de dimensiones especificadas se carga en tensión hasta el punto de falla. La pieza de muestra se separa para comprender la resistencia, la ductilidad y otras características de la soldadura. El equipo de prueba calcula y muestra la resistencia máxima a la tracción [el esfuerzo máximo soportado antes de la falla en libras por pulgada cuadrada (psi) o megapascales (MPa), el límite elástico (el esfuerzo donde ocurre la deformación plástica en psi o MPa) y el porcentaje de elongación de la muestra

El proceso implica crear una placa de prueba soldada, mecanizar la placa para producir una muestra de prueba del tamaño adecuado, realizar la prueba y luego analizar los resultados. Diferentes metales base, diseños de juntas y parámetros de soldadura pueden resultar en propiedades mecánicas significativamente diferentes, incluso cuando se usa el mismo metal de aporte. Por esta razón, los fabricantes y empresas de metal de aporte prueban las placas de acuerdo con especificaciones que controlan todos estos factores.

Tipos comunes de ensayos de tracción

Los tres tipos de ensayos de tracción más utilizados son:

Todas las pruebas de metal de soldadura : esto implica probar solo el metal de soldadura de una placa de prueba soldada de muestra. Es una prueba estándar para metales de aporte y en algunos procesos de calificación de procedimientos. Tenga en cuenta que todas las barras de tracción de metal de soldadura pueden contener áreas de la soldadura donde se ha producido la dilución con el metal base; puede que no sea posible en todas las configuraciones de juntas soldadas.

Prueba de tracción transversal : en este proceso, se extrae una barra de tracción del eje transversal de la placa (perpendicular al eje de la soldadura). Como resultado, se prueban tanto el metal de soldadura como el metal base, capturando la interacción entre los dos. Es una prueba de fuego: es definitivo que el metal de soldadura es más fuerte que el metal base si la falla ocurre en el metal base y viceversa. Sin embargo, existen limitaciones para este tipo de prueba. Es posible extraer la resistencia última a la tracción, pero no el límite elástico ni el porcentaje de elongación (una medida de la ductilidad) con un alto grado de precisión.

Prueba de tracción longitudinal : esta configuración de muestra implica probar una muestra que se extrae en el eje longitudinal de la soldadura. Según el diseño de la junta, una barra de tracción longitudinal puede contener tanto metal base como metal de soldadura.

El código que se sigue rige el tipo de prueba de tracción requerida para una aplicación específica. Por ejemplo, las soldaduras para aplicaciones sísmicas suelen tener requisitos de prueba de tracción más estrictos (requisitos de muestras adicionales) que una soldadura promedio realizada según AWS D1.1/D1.1M: Código de soldadura estructural: acero . Es importante verificar siempre los requisitos del código antes de realizar cualquier tipo de prueba de tracción para garantizar el cumplimiento.

Diseño

de soldaduras basado en el límite elástico Para muchas aplicaciones, la capacidad de carga nominal o "anunciada" de una soldadura se basa en la resistencia máxima a la tracción del metal de soldadura, menos un factor de seguridad (a menudo de tres a cuatro veces menos).

Sin embargo, algunas piezas se diseñan en función del límite elástico, que se utiliza cuando la pieza no puede cambiar de forma permanente. Un ejemplo de estos son los componentes de maquinaria o los componentes de tuberías de transmisión de petróleo y gas. Las piezas diseñadas con el límite elástico como enfoque clave normalmente no alcanzarán el punto en el que las piezas se deformarán permanentemente, lo que puede impedir que la pieza funcione según lo previsto.

Al diseñar en función del límite elástico, considere realizar una prueba de tracción que proporcione el número del límite elástico. Una prueba de metal de soldadura total le brindará información más completa sobre la pieza que una prueba de tracción transversal.

Durante la prueba de tracción, una muestra de dimensiones especificadas (izquierda) se carga en tensión hasta el punto de falla. La pieza de muestra se separa (derecha) para comprender la resistencia, la ductilidad y otras características de la soldadura.

Situaciones de prueba menos comunes

A veces, las operaciones necesitan aprender más sobre un metal de aporte de lo que se indica en la hoja de datos del producto . Un buen ejemplo es cuando se requiere un tratamiento térmico posterior a la soldadura y la especificación del metal de aporte o el fabricante no indican la resistencia a la tracción del metal de aporte.

Una regla general con el tratamiento térmico posterior a la soldadura es tratar térmicamente el metal durante una hora por pulgada de espesor del material base. Por lo general, cuanto más tiempo se aplica el calor y se usa la temperatura más alta, más disminuirá la resistencia a la tracción y el límite elástico de la pieza (tenga en cuenta que el alivio de la tensión generalmente mejora la ductilidad de la soldadura). Por lo tanto, es importante determinar durante cuánto tiempo ya qué temperatura se realizará el alivio de tensión y luego realizar pruebas de tracción de calificación del procedimiento en ese momento y temperatura.

Otra situación menos común que requiere pruebas especiales son los tirones de tracción a temperatura elevada, que se realizan para analizar la resistencia a la fluencia de un material. Esto se hace más a menudo con aleaciones de acero con alto contenido de cromo-molibdeno (cromolibdeno) utilizadas para recipientes a presión, generación de energía y aplicaciones de alta temperatura. Este método requiere que la muestra de tracción se caliente a una temperatura específica antes de separarla.

Cuando las pruebas arrojan valores diferentes

Puede haber situaciones en las que los resultados de las pruebas de tracción de una operación sean significativamente diferentes de los valores informados por el fabricante del metal de aporte. Esto no siempre es motivo de preocupación. Más bien, es una ocurrencia común debido a las diferencias en el diseño de juntas y los parámetros de soldadura entre los requisitos de la especificación del metal de aporte y la aplicación misma.

Esto refuerza la importancia de que los usuarios realicen sus propias pruebas. Los datos de la prueba de tracción del fabricante se realizan utilizando las condiciones requeridas para la clasificación AWS. Como tal, es simplemente un punto de partida para determinar la idoneidad de un metal de aporte para una aplicación particular, ya que los metales de aporte se desempeñarán de manera diferente a medida que los operadores cambien las variables.

Las situaciones en las que los resultados de las pruebas de tracción pueden variar de los datos informados por el fabricante incluyen:

Soldaduras de alta dilución. Cuando el metal de soldadura se mezcla con una gran cantidad de material base, lo que sucede con frecuencia en materiales muy delgados y con diseños de juntas muy estrechos, se considera una soldadura de alta dilución. Un ejemplo de esto es una soldadura de ranura de dos pasos en una junta a tope usando soldadura por arco sumergido, que es un proceso de alta dilución y alta entrada de calor. Diferentes procesos tienen diferentes tasas de dilución, lo que significa que diferentes procesos pueden exhibir diferentes resistencias a la tracción aunque se produzcan tamaños de soldadura similares utilizando una geometría de junta similar. Una soldadura con baja dilución tendrá resultados de prueba más alineados con las pruebas del fabricante del metal de aporte, ya que prueban metal de soldadura sin diluir. Una soldadura de alta dilución puede tener una resistencia a la tracción más baja porque los metales de aporte generalmente se seleccionan para proporcionar una mayor resistencia a la tracción (una ligera superposición) en comparación con los metales base. Por ejemplo, considere el material base ASTM A36. Su resistencia a la tracción suele ser mucho menor (~50 ksi) que los metales de aporte de resistencia a la tracción de 60 o 70 ksi que se utilizan normalmente con este material.

Soldaduras de alta y baja entrada de calor. Tenga en cuenta el impacto que tiene la entrada de calor en la resistencia a la tracción. Entradas de calor más altas normalmente producen resistencias a la tracción más bajas y entradas de calor más bajas producen resistencias a la tracción más altas. Los fabricantes de metales de aporte generalmente prueban usando una entrada de calor entre 35 y 60 kJ/in. Si una operación quiere usar un metal de relleno fuera de esa ventana, tal vez quieran usar una entrada de calor más alta (causada por un mayor amperaje/velocidad de alimentación de alambre) para aumentar las tasas de deposición, a menudo necesitan hacer sus propias pruebas de tensión o colaborar con el fabricante del metal de aporte.

Comprender la resistencia de la soldadura

La prueba de tracción es un paso crucial para comprender el rendimiento de la soldadura y garantizar que una soldadura terminada sea tan fuerte o más fuerte que el metal base. Al soldar según el código, los requisitos incluirán detalles sobre las pruebas de tracción, pero incluso las operaciones que no son de soldadura según el código pueden beneficiarse de estos datos de prueba para guiar el diseño de piezas seguro y rentable.

Copiado de https://www.hobartbrothers.com/2021/09/what-is-tensile-testing-and-why-is-it-important/

La prueba de tracción es un paso crucial para comprender el rendimiento de la soldadura y garantizar que una soldadura terminada sea tan fuerte o más fuerte que el metal base.

La prueba de tracción es un paso crucial para comprender el rendimiento de la soldadura y garantizar que una soldadura terminada sea tan fuerte o más fuerte que el metal base. Durante la prueba de tracción, una muestra de dimensiones especificadas (izquierda) se carga en tensión hasta el punto de falla. La pieza de muestra se separa (derecha) para comprender la resistencia, la ductilidad y otras características de la soldadura.

Durante la prueba de tracción, una muestra de dimensiones especificadas (izquierda) se carga en tensión hasta el punto de falla. La pieza de muestra se separa (derecha) para comprender la resistencia, la ductilidad y otras características de la soldadura.